硬質(zhì)合金刀具選擇

瀏覽: 發(fā)布日期:2019-11-06

硬質(zhì)合金刀具選擇

常州浩克工具有限公司:

硬質(zhì)合金刀具引言

車削加工是機械制造加工工藝的主要工序。特別是在重型機械加工制造業(yè)中,工件結(jié)構(gòu)尺寸堪稱巨型,重量高達60~80t,甚至上百噸,加工設(shè)備重型臥車回轉(zhuǎn)直徑達到6m,重型立車可達到10m。重型車削加工與普通加工比擬,切削深度大、切削速度低、進給速度慢。加工余量達單邊35~50mm,加之切削過程中工件平衡差,加工余量分布不平均,機床的某些部件不平衡等因素引起的振動,使加工的動態(tài)不平衡過程要消耗良多的機動時間和輔助時間。所以加工重型零件,進步出產(chǎn)率或機器設(shè)備的利用率,必需從增大切削層厚度和進刀量入手,要重點考慮切削用量和刀具的選擇,改善刀具結(jié)構(gòu)和幾何外形,將刀具材質(zhì)的強度特點考慮進去,以求進步切削用量,明顯降低機動時間。

1 刀具材料的選擇

切削常用的刀具材料主要有高速鋼、硬質(zhì)合金、立方氮化硼(CBN)、陶瓷等。重型切削深度一般可達30~50mm,余量不均,工件表面有硬化層,粗加工階段的刀具磨損以磨粒磨損形式為主:切削速度一般為15~20m/min,盡管速度值處于積屑瘤發(fā)生區(qū),但切削的高溫足使切屑與前刀面的接觸點處于液態(tài),減小了摩擦力,按捺了積屑瘤天生。刀具材料的選擇要耐磨損、抗沖擊。陶瓷類刀具硬度高,但抗彎強度低,沖擊韌性差,不適于余量不均的重型車削,CBN存在同樣的題目。硬質(zhì)合金卻有較低的摩擦系數(shù),可降低切削時的切削力及切削溫度,大大進步刀具耐費用,適于高硬度材料和重載車削粗加工。硬質(zhì)合金分為鎢鈷類 (YG)、鎢鈷鈦類(YT) 和碳化鎢類(YW)。加工鋼料時,YG類硬質(zhì)合金的強度和韌性好,但高溫硬度和高溫韌性較差:重型車削時工件塑性變形大,摩擦劇烈,切削溫度高,因此在重型車削中很少用YG類硬質(zhì)合金。YT類硬質(zhì)合金有高硬度和耐磨性、高耐熱性、抗粘結(jié)擴散能力和抗氧化能力,是重型車削常用的刀具材料,適于加工鋼料。然而在低速車削時,切削過程不平穩(wěn)會造成YT類合金的韌性差,產(chǎn)生崩刃:尤其是加工一些高強度合金材料時,YT類硬質(zhì)合金耐費用下降快,無法知足使用要求。在這種情況下應(yīng)選用YW類刀具或細晶粒、超細晶粒合金刀具(如643等)。細晶粒合金的耐磨性好,更合用于加工冷硬鑄鐵類產(chǎn)品,效率較YW類刀具可進步1倍以上。

用硬質(zhì)合金刀具進步重型加工的車削速度,是進步出產(chǎn)率的樞紐之一,也是縮短出產(chǎn)輪回期的有利因素。工序中分幾個行程切除大余量,每次的切削深度很小,而利用硬質(zhì)合金刀具的切削機能,切削速度就會大大進步。

2 刀具角度的選擇

重型車削粗加工階段,工件外表面的鑄造氧化皮、裂紋、鏟坑、鍛造夾雜、氣孔等缺陷都易導(dǎo)致刀具破碎,因此應(yīng)選擇公道刀具角度。重型加工前提下,因粗加工要切除很厚的切屑,車刀一般采用前角g=8°~12°,而普通g=15°。切削刃傾角l=10°~18°。假如減小前角,即增大切削角,可在某種程度上增加切削刃的強度。應(yīng)指出: 減小前角,切削力增大,但在g由15°變到10°時,切削力增加得很小,而增大的工作前角和楔角,進步了刀刃的鋒利性和刀尖強度3 尤其是在工件很重,旋轉(zhuǎn)帶有沖擊性的負荷時,切削刃的刃傾角l=10°~18°創(chuàng)造了最有利的切削前提,因而在切削時,沖擊力的作用點離開了刀尖,可防止刀尖破碎。 同時,在主切削刃上開有1mm左右寬的負倒棱、R2mm左右的刀尖圓角以進步刀刃的抗沖擊機能,但刀具安裝角度還要根據(jù)實際情況調(diào)整。

3 刀具結(jié)構(gòu)的選擇

粗加工階段切削余量大,對刀具的剛性要求較高。一般而言,整體刀具剛度好,但結(jié)構(gòu)粗笨,裝卸難題:而機夾刀具拆卸靈活,動剛度也可知足加工要度。機夾刀具的刀片材質(zhì)選擇及夾持結(jié)構(gòu)對加工精度很重要,實際加工中發(fā)現(xiàn),偏心銷夾緊和勾頭壓緊式不適合重型粗加工,由于粗加工時工藝系統(tǒng)振動大,常使壓緊機構(gòu)松動,導(dǎo)致刀片損壞:上壓式結(jié)構(gòu)也常因阻礙了切屑的流出而造成壓塊的損壞。機夾刀具的制造精度要求也很高,由于即使微小的誤差,也能使定位機構(gòu)變成承力機構(gòu),因為重型切削的加工過程中切削力很大,易使刀具損壞。經(jīng)實際加工驗證,下圖所示結(jié)構(gòu)的刀具更適于重型車削的粗加工。

1.刀夾 2.墊板 3.擋鐵 4.附加卷屑器 5.螺栓 6.刀片

用機械法固定硬質(zhì)合金刀片的車刀圖

這種新型硬質(zhì)合金機夾車刀,裝有可調(diào)整的附加卷屑器,使切屑卷成螺旋線型滑出。圖中,附加卷屑器4同時又是刀片6的夾持器,使刀片緊固在刀夾1中。切削時,切屑遇到卷屑器的工作部門就卷起來,此部門焊一個厚3~5mm的硬質(zhì)合金片。附加卷屑器的前端壓住硬質(zhì)合金刀片,而后端則壓住擋鐵3。擋鐵3下部及墊板2 上部有鋸齒紋,刀片磨損后,借此結(jié)構(gòu)可將刀片伸出。墊板,用合金及淬火工具鋼制成,用以保護硬質(zhì)合金刀片不受折損。

該新型機夾車刀采用長方形刀片,磨刀時,刀片夾在專用刀桿內(nèi),磨出的刀具角度用樣板檢查。硬質(zhì)合金刀片的刃磨角度為,前角g=10°,后角a=8°,主偏角kr=55°或45°, 副偏角kr1'= 15°。為使刀桿可以重復(fù)使用,用45#鋼鑄造制成,熱處理硬度為HRC45~48。用該車刀的重型車削經(jīng)驗表明:切屑在高速切削時卷成螺旋線型是最好的外形(切削斷面很大),切屑在切削刃四周就即行折斷。若重型車床運轉(zhuǎn)平穩(wěn),則硬質(zhì)合金刀片切削刃不致破碎,出產(chǎn)效率就大大進步。

經(jīng)由使用比較,該型車刀與采用整體硬質(zhì)合金刀片焊接的車刀使用壽命相同。但與出產(chǎn)中其它類型的硬質(zhì)合金車刀比較,在大多數(shù)的情況下,該型重型車刀更耐用,可切削切屑的剖面更大。經(jīng)驗證實,在任何前提下,切屑卷出前提均好,切屑以長螺旋型或短螺旋型卷出。當(dāng)切削深度與進刀量之比不大于3~4時,切屑碰在刀桿后即變成細碎塊掉落。

這種帶有卷屑裝置的新型硬質(zhì)合金機夾車刀,在車床上及立式車床上切削鋼件時使用。剖面為40mm×60mm及40mm×40mm的車刀,若切削余量平均,其最大的切屑剖面在寬30mm的刀片上為20mm2,在寬25mm的刀片上為15mm2。當(dāng)切削余量不平均的硬皮時,切屑剖面要縮小30%~40%,當(dāng)加工過程沖擊很大時,不宜采用這種結(jié)構(gòu)的重型車刀。

表 從硬質(zhì)合金刀片的切削刃到墊板的間隔(伸出量)mm 切削深度mm 進刀量 (mm/r)

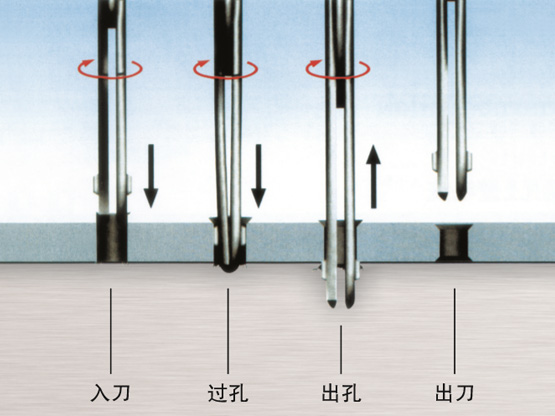

刃磨該類硬質(zhì)合金刀片時應(yīng)留意,把硬質(zhì)合金刀片放在刀桿槽內(nèi),用螺栓和卷屑器的墊板固定住。刀片從刀桿內(nèi)伸出長度不要超過1~1.5mm。墊板要安頓在刀片的前面,安放時,要使切屑能夠成螺旋狀卷出。從刀片中部測出的間隔或伸出量依據(jù)切屑剖面的大小而定。伸出量的尺寸,不應(yīng)小于右表中所列值,否則切屑將猛烈擊打卷屑器,會造成車刀的切削部門破裂,甚至把刀桿打斷。當(dāng)切削時,要及時更換磨鈍的或破裂的刀片。更換刀片必需把切屑渣從刀桿上清理凈。

該型刀具結(jié)構(gòu)長處在于:刀塊與刀體間有誤差時,可以進行修磨,從而保證裝配精度;壓緊螺栓位于后刀面上,不輕易被切屑損壞。 板式刀架比較適合重型切削,由于它極大地增加了刀片受力方向的剛度,在增加切削用量后,也不致產(chǎn)生大振動,有利于出產(chǎn)效率和加工質(zhì)量的進步。

4 切削用量的選擇

重型車削粗加工階段的切削深度可達到單邊50mm,相應(yīng)的切削速度為10m/min 左右,進給量1.5mm/r。由于粗加工階段以去除余量為主要加工目的,因此按照機械加工中切削余量的確定原則,為進步切削效率,應(yīng)加大切削深度。重型切削時因為切削深度大,所以切削力大,相應(yīng)的選擇較低的切削速度,一般為10~15m/min,進給量為1~2mm/r。采用這樣的切削用量,工件的表面粗拙度比較差,只能達到Ra12.5~Ra6.3,可以通過滾壓的方法進步粗拙度值,以知足后序加工的要求。

5 結(jié)束語

重型車削與普通車削比擬,實在際加工同理論計算區(qū)別很大。目前,重型車削的良多工藝及刀具資料都是以普通機械加工為依據(jù),這并不完全合用,因此需要做更深入的探討